瑞典大学新技术实现实时激光束成形与控制 可变革汽车制造

盖世汽车讯 据外媒报道,瑞典西部大学(University West)的Yongcui Mi博士研发了一项新技术,实现了实时激光束成形与控制,用于激光焊接和使用激光与金属焊丝的定向能量沉积,该项创新技术借鉴了高级天文望远镜所采用的镜面技术。

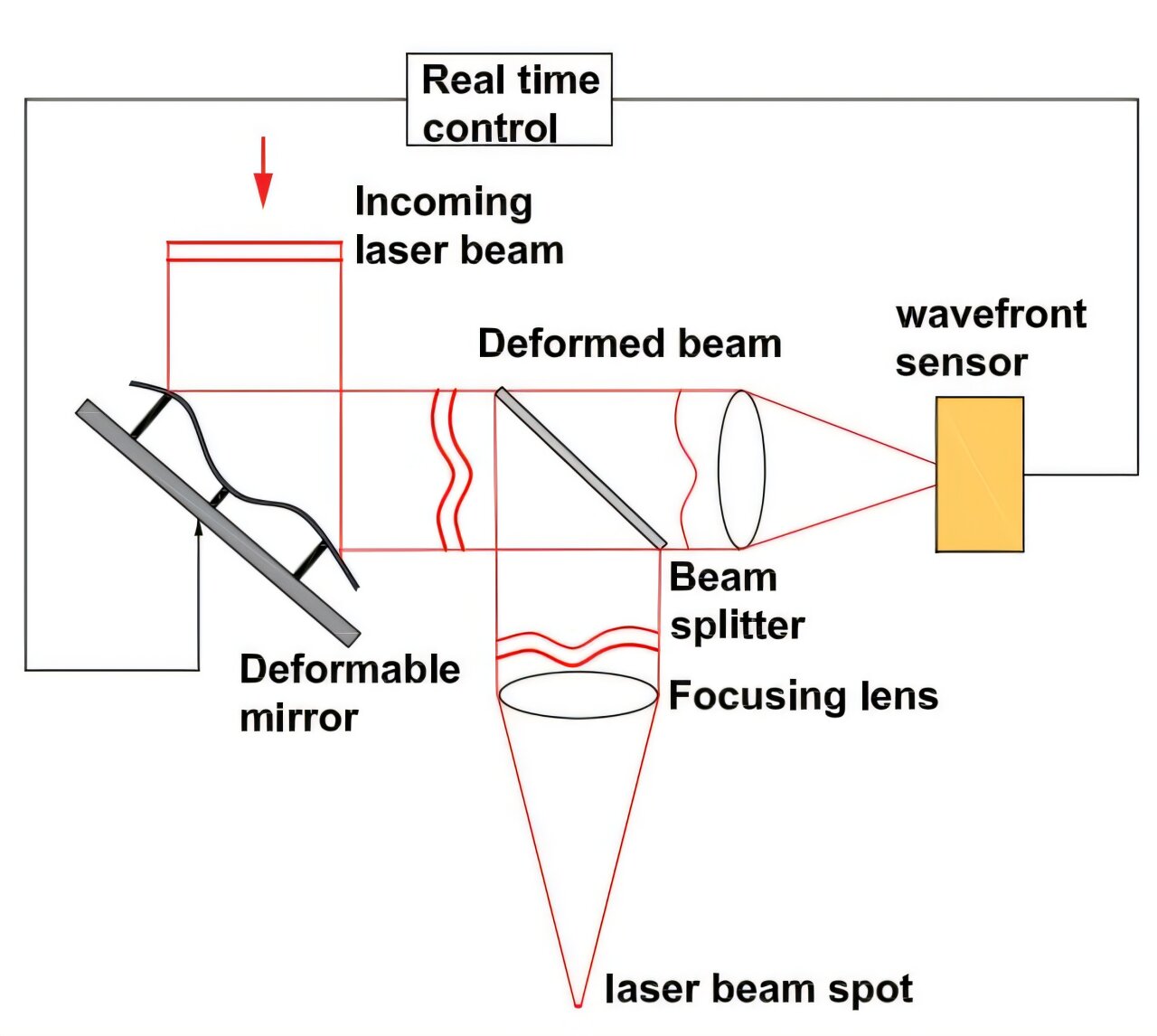

采用可变形镜技术的自适应光束成形(图片来源:西部大学)

在未来几年内,该项新技术有望实现更高效、更可靠的高功率激光焊接,以及利用激光与焊丝进行定向能量沉积。制造业将能够从中获益,以构建更为稳固且符合严格质量标准的工艺。

Yongcui博士解释道:“我们是首个将可变形镜面技术引入该应用的团队。此种镜面光学元件能够承受数千瓦级别的激光功率,并且借助计算机视觉与人工智能(AI)技术,激光束能够依据接头间隙的动态变化实时调整其形状。”

目前,制造业无填充焊丝高功率激光焊接方面面临诸多挑战。由于接头间隙宽度的变化,焊接过程常出现缺陷。

动态激光束成形

Yongcui博士表示:“为了实现坚固且无缺陷的接头,激光束的形状需适应焊缝宽度的变化。有了该技术,激光束能够在焊接过程中动态改变其形状,从而在处理2毫米厚度的钢板时,能够填补0.6毫米的缝隙。激光束的形状能够在10微秒内改变,通过采用多种椭圆形激光束形态,相较于传统的圆形静态激光束,我们能够显著提升焊接质量。测试数据表明,该方法可将工件的形变程度减少80%。”

此外,研究人员还对使用激光与焊丝的定向能量沉积新技术进行了测试,结果表明,动态激光束成形技术能够为高功率激光器提供更为高效且可靠的加工工艺。

节省时间与金钱

研究人员表示:“该项研究结果表明,动态激光束成形技术在激光焊接以及激光与焊丝相结合的定向能量沉积领域展现出巨大潜力。该技术不仅提高了工艺的灵活性,还实现了更高的品质。此外,其还能够大幅降低材料浪费与能源消耗,节省时间与金钱。”

西部大学与意大利公司Dynamic Optics合作研发了该款可变形镜,Dynamic Optics公司主要为天文学家使用的高端望远镜制造镜面光学元件。该项镜面技术最早由意大利帕多瓦大学(University of Padua)于20世纪50年代研发,自此之后,该项技术提升了望远镜捕捉恒星、行星及其他天体清晰影像的能力。

定制镜面设计

Yongcui博士表示:“我们项目中使用的镜面专为特定应用而定制,集成、调试以及验证采用该项尖端技术的原型设备,是该项研究中最具挑战性且最耗时的部分。”Yongcui博士还与GKN Aerospace、Brogren Industries以及Procada等工业伙伴合作。该项技术已吸引了高功率激光器相关行业的广泛关注,包括下一代飞机引擎、电动汽车以及其他对技术要求严格的工业应用制造商“目前,我们仍需要进一步进行研究,以确保该技术在未来几年内能够实现大规模量产。”

网友评论