800V高压系统介绍 | 盖世大学堂 电气化系列知识讲解(三)

在汽车行业向新能源转型的进程中,800V高压系统凭借其高效能、快速充电等显著优势,成为电动汽车技术发展的关键方向。深入了解该系统的开发要点,对于提升电动汽车性能、增强市场竞争力至关重要。本文主要围绕800V高压系统,从关键部件选型、测试流程到绝缘材料与工艺等方面展开详细阐述。

一、正负极叠层母排选型

叠层汇流母排在电力电子产品中发挥着关键作用,主要用于实现功率电路和器件之间的电气连接。其独特的正负极层叠平行分布结构,不仅能够有效降低线路分布电感,还能减少功率器件两端的反向峰值电压,进而降低功率器件对电压保护吸收电路的要求。在选型过程中,需重点关注以下关键参数。

(一)电压参数

额定电压应不小于电机控制器的额定输入电压,以确保在正常工作状态下,母排能够承受电机控制器输入的电压,不会因电压过高而损坏。同时,工作电压范围应大于电机控制器的电压工作范围,为系统运行提供一定的电压裕度,应对可能出现的电压波动情况。

(二)电流参数

额定电流值需不小于电机控制器的额定输入电流,保证母排在长期稳定运行时,能够承载电机控制器的正常工作电流。峰值电流必须不小于电机控制器的峰值输入电流,以应对电机启动、加速等瞬间大电流工况,避免母排在高电流冲击下出现故障。

二、被动放电电阻选型

电机控制器必须配备被动放电电阻,这是保障系统安全的重要环节。当工作停止后,母线电压需通过吸收电阻进行放电,且必须在3分钟内将电机控制器内的电压泄放到36V安全电压以下。在选型时,应依据以下原则。

(一)电阻值计算

根据公式R=T/3C(其中T为放电时间,C为薄膜电容的容量)来确定电阻值大小。该公式基于放电时间常数的原理,确保电阻能够在规定时间内完成放电任务。

(二)功率要求

电阻的功率应不小于P=U²/R(其中U为母线电压)。这是因为在正常工作时,被动放电电阻会消耗能量,若其功率不足,可能会因过热而损坏,影响系统的安全性和稳定性。

(三)耐压要求

电阻的额定电压应不小于电池的最高电压,防止在电池电压波动或出现异常情况时,电阻被击穿,导致放电功能失效。

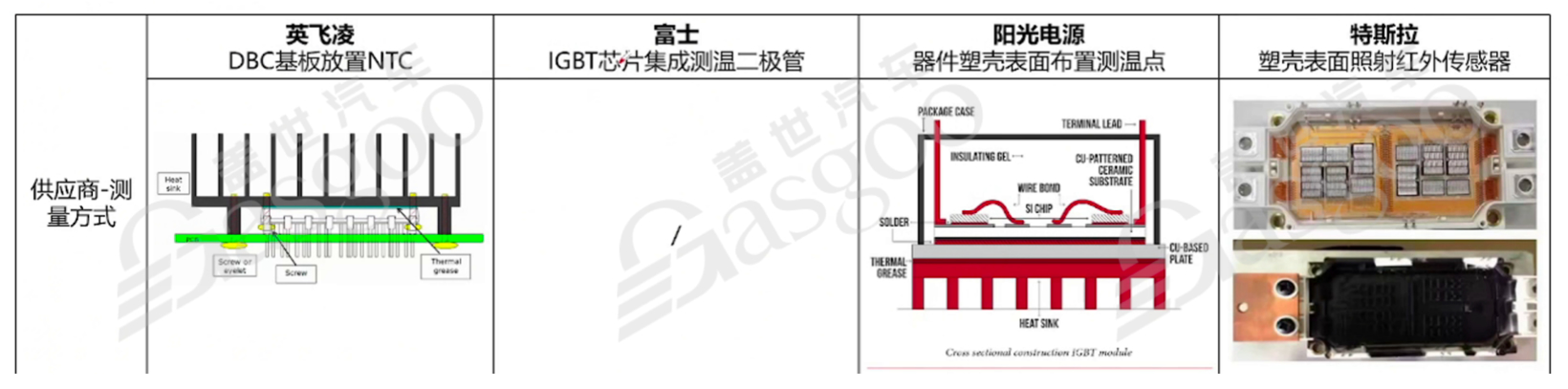

三、功率模组测温方案对比

不同供应商在功率模组测温方面采用了多样化的技术方案,分别各有优劣。英飞凌是在DBC基板上直接放置NTC温度传感器,该方案成本较低,易于实现,且稳定性较好。然而,在堵转工况下,由于热量分布不均匀等因素,其测量温度与结温的差别较大。富士则是在IGBT芯片上集成测温二极管,能够精确反馈结温。但这种方案对芯片工艺要求较高,导致成本增加。阳光电源在器件塑壳表面布置测温点,能较好地反映结温,但由于测温路径和空间的影响,其精度相对在芯片上直接集成的方式略低,且整机工艺较为复杂。特斯拉在塑壳表面照射红外传感器,精度较高。但红外热成像芯片成本高昂,增加了系统的整体成本。

这些测温方案的测量结果会被用于控制策略的标定。通过将实测温度值与软件中预设的结温参考值进行比较,系统可根据比较结果做出相应动作,如对MCU进行降温控制,或对温度、扭矩、转速等参数进行调整,以保障系统在适宜的温度范围内运行,避免因温度过高影响整车动力性和经济性。

四、功率模组方案对比

市场上存在多种功率模组方案,各方案在杂散电感、热阻、功率密度、器件工艺难度、控制器工艺难度和供应链成熟度等方面存在差异。

日立凭借双面水冷设计,冷却面积大,热阻较小,能有效保证温度恒定,功率密度较高。然而,其器件工艺和控制器工艺相对复杂,对制造技术要求较高。阳光电源和特斯拉在设计上进行了优化,杂散电感相对较低。但在控制器工艺方面面临较大挑战,需要精心设计以确保系统的稳定性和可靠性。英飞凌的杂散电感相对较高,但供应链成熟度高,在市场上应用广泛,为产品的供应和维护提供了便利。丹佛斯和博世的各方面性能较为均衡,在不同应用场景中具有一定的适应性。德尔福虽然也是双面冷却,但通过增加多个部件实现,导致器件工艺复杂。目前在长城第一代混动上有应用,随着车企自主开发能力的提升,其应用情况可能会发生变化。

国内车企在功率模组选择上,早期部分车型使用英飞凌的产品较多。近年来,随着阳光电源等企业技术能力的提升,其产品凭借成本优势逐渐得到更广泛应用,但在一些核心部件上仍依赖英飞凌、丹佛斯等企业的芯片。

五、800V高压系统元器件变化

当电驱动系统的标称母线电压从400V提升到800V后,电机控制器内部控制单元电路因主要处理低压信号,基本保持不变。然而,功率单元电路的各部分元器件及其印制电路板(PCB)的设计发生了显著变化。

一是电压等级提升。驱动磁隔离IC、驱动隔离变压器、X电容、Y电容、功率电感、电阻、保险、连接器、线束、功率模块、薄膜电容等元器件的电压等级均需相应提高。例如,X电容和Y电容从X2等级、Y2等级提升到X1等级、Y1等级;功率电感在升压充电过程中,由于电压升高,对其使用的氧化物材料和设计要求也有所改变。

二是绝缘设计变更。随着电压升高,绝缘材料和绝缘结构必须改变。如IC内部绝缘材料及其厚度需调整,以满足更高的耐压需求;爬电距离和电气间隙要增大,防止出现粘连现象;薄膜电容的聚丙烯薄膜厚度不同,内部原设计也需相应调整;原有的功率模块因耐压需求变化,可能不再适用,需要重新选型或设计。

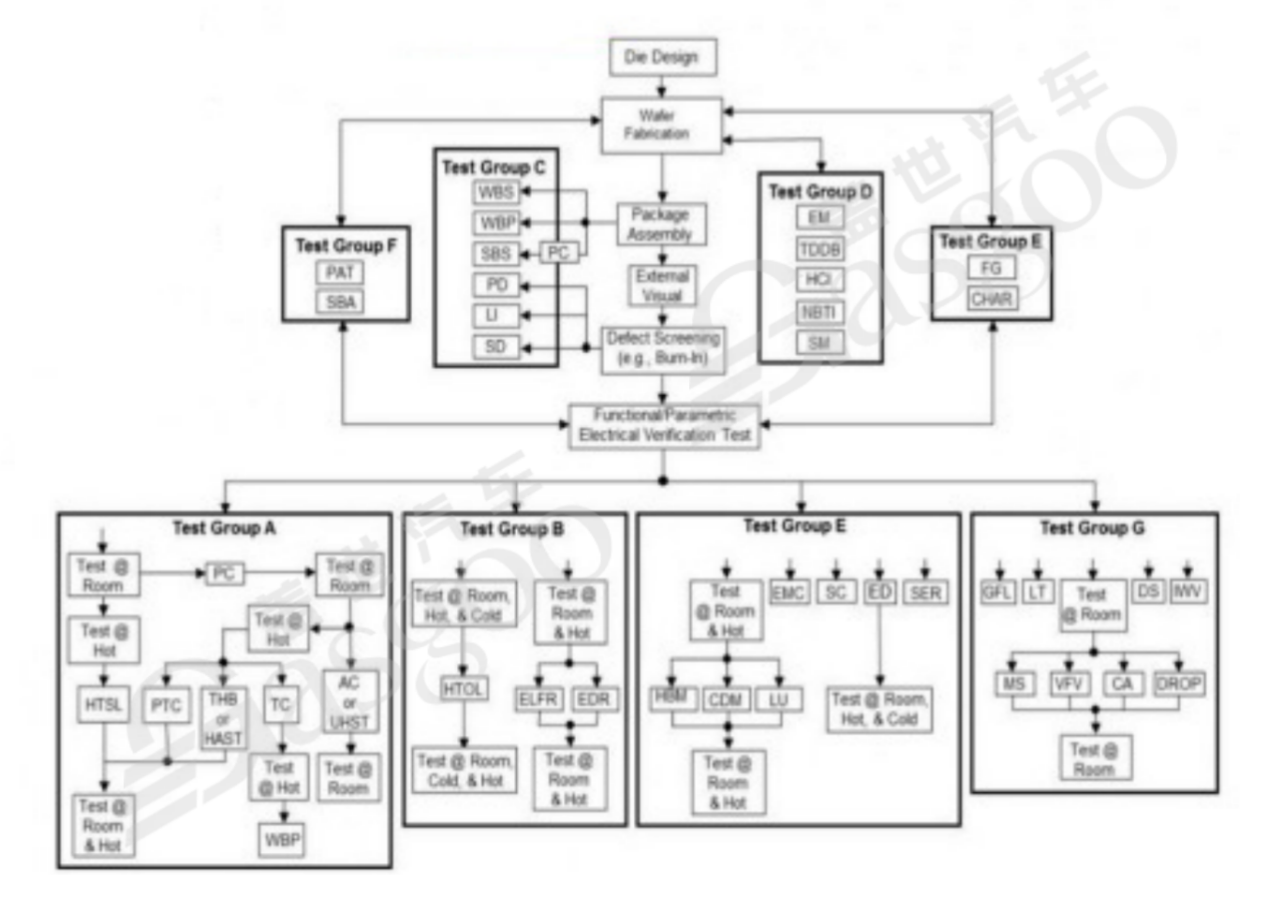

六、高压器件测试

高压器件的测试是确保其质量和可靠性的关键环节,通常包括以下多组测试。

(一)A组-加速环境应力测试(封装可靠性)

涵盖预处理、有偏温度或有偏高速应力试验、高压或无偏高加速应力试验或无偏温湿度试验、温度循环、高温贮存寿命、功率温度循环等项目。通过模拟各种极端环境条件,测试器件封装在不同环境下的可靠性,评估其抵御环境因素影响的能力。

(二)B组-加速寿命模拟测试(器件可靠性)

包括高温工作寿命、早期寿命失效率、非易失性存储器耐久性、数据保持性、工作寿命等测试内容。利用加速测试方法,在较短时间内获取器件在长期使用过程中的可靠性数据,预测其实际使用寿命。

(三)C组-封装可靠性测试

对邦线剪切、绑线应力、可焊性、物理尺寸、锡球剪切、引线完整性等进行测试,检查封装工艺的质量和可靠性,确保器件在封装过程中各项参数符合要求。

(四)D组-晶圆可靠性测试

针对电迁移、经时介质击穿、热载流子注入效应、负偏压温度不稳定性、应力迁移等进行测试,评估晶圆本身的性能和可靠性,保障芯片在长期运行中的稳定性。

(五)E组-电气特性测试

进行应力测试以及试验前后功能/参数测试、静电放电人体模型/机械模式测试、静电放电带电期间模式测试、闩锁效应测试、电分配测试、故障等级测试、特性描述测试、电磁兼容测试等。全面检测器件的电气性能,确保其在各种电气条件下能够正常工作,满足设计要求。

(六)F组-缺陷筛选测试

通过过程平均测试和试验、统计式良率分析等手段,筛选出存在缺陷的器件,统计供应商的生产质量数据,为后续项目选择供应商提供参考依据。

(七)G组-封装完整性测试

进行机械冲击、变频振动、恒加速、粗/细检漏测试和试验、包装跌落、盖板扭力测试和试验、芯片剪切试验、内部水汽含量测试和试验等。检验封装的完整性,防止因封装问题导致器件在运输、使用过程中出现损坏或性能下降。

不同的测试目的和产品类型,测试的侧重点有所不同。例如,在MCU集成或设计过程中,可能更关注A、B、C组测试,同时也会进行电气特性测试、缺陷筛选测试和封装完整性测试,但对一些更细致的晶圆可靠性测试项目可能关注度相对较低。

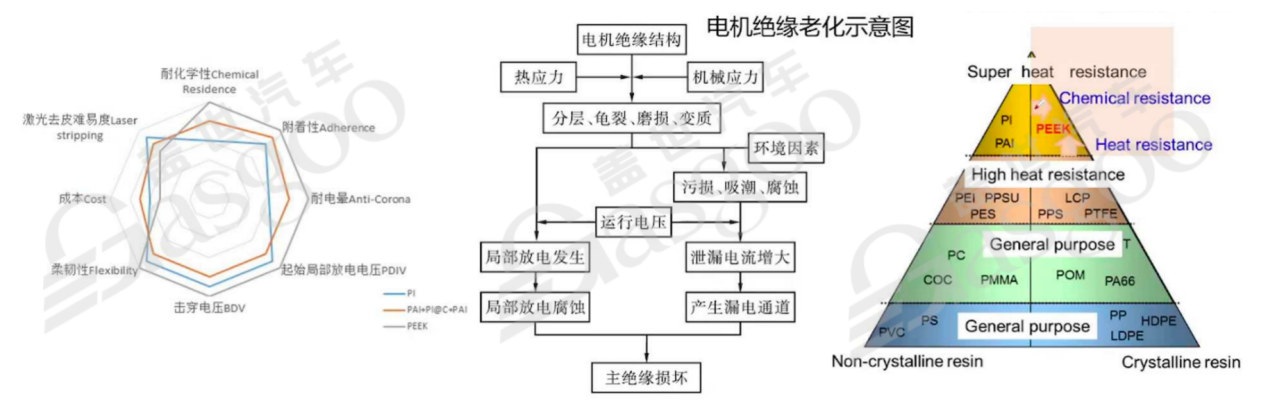

七、新型绝缘材料与工艺

(一)绝缘材料要求与发展趋势

随着电机电压平台的不断提高,对绝缘材料的性能要求也日益严苛。为避免不同供应商和主机厂测试结果差异过大,需统一测试手段和仪器设备标准。目前,行业致力于开发耐电晕、高PDIV(局部放电起始电压)、高导热、耐高温且耐ATF油的高性能绝缘材料。

电机在运行过程中,存在杂散电压和初始局部放电电压问题。对于油冷电机,随着车辆行驶里程增加,油温升高会导致油的绝缘电阻降低,为维持设计安全性,需要增强PDIV。然而,PDIV值会随温度升高而下降,因此在前期设计开发时,需综合考虑这两个因素,进行优化和平衡。若电机绕组的PDIV值超过允许范围,会引发局部放电,可能导致电机烧毁,在高速行驶时还可能造成撞车或失速等严重后果。

(二)不同电压平台线材要求及材料选择

不同电压平台和年代范围对线材的要求有所不同。220V(2017-2018年)主要要求耐热、绝缘,常见的解决方案材料有PEI、PEI、PAI等。400V(2019-2020年)除耐热、绝缘外,增加了防电晕要求,适用材料包括PAI、PI+PAI等。800V(2022-2023年及以后)需要具备耐热、绝缘、防电晕、高局部放电起始电压以及油品兼容性等特性。目前,一些公司采用PEEK、双PI或PI+PAI等材料作为解决方案。

不同材料在性能上各有优劣。例如,PI材料耐化学性好,附着力强;PEEK材料具有较高的耐电晕性能和柔韧性,但成本相对较高,激光去皮难度较大。在实际应用中,需根据成本、性能等多方面因素综合选择绝缘材料。对于普通民用乘用车,考虑成本因素,PI材料可能是较为合适的选择;而对于800V高压系统,PEEK或PI+PAI的双复合材料可能效果更佳,国内相关企业已具备这些技术方案。

(三)电机绝缘老化及相关测试

电机绝缘老化是由多种因素共同作用导致的,包括热应力、机械应力、环境因素(如污损、吸潮、腐蚀)等。老化过程会使电机绝缘出现分层、龟裂、磨损、变质等问题,进而引发局部放电,导致泄漏电流增大,产生漏电通道,最终损坏主绝缘。

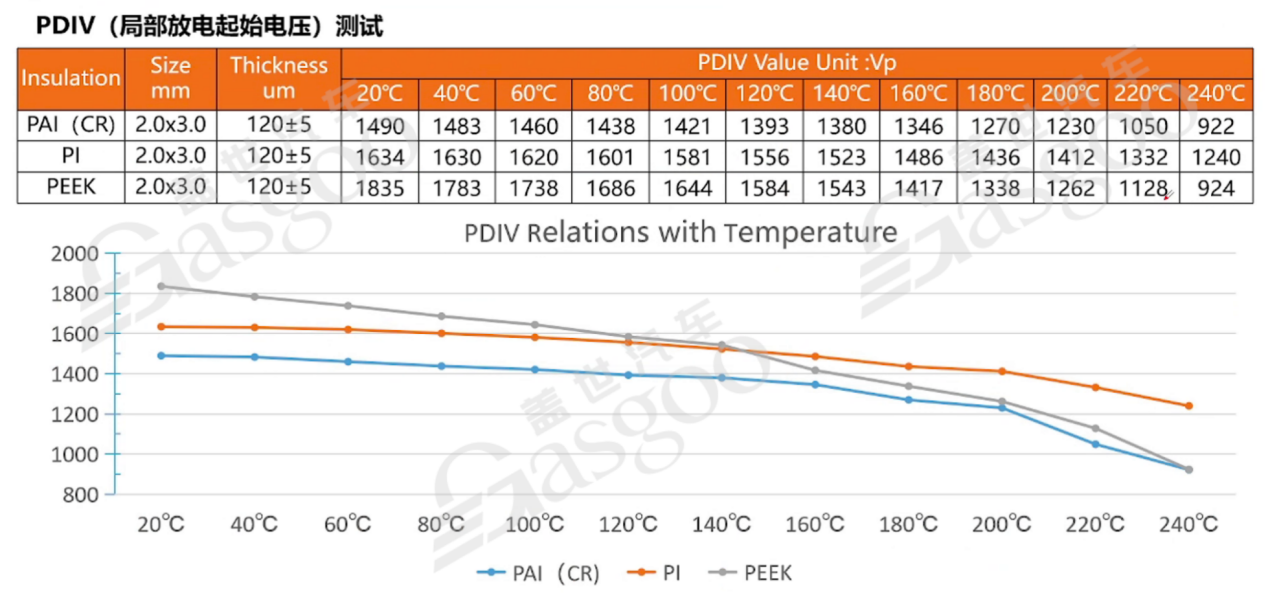

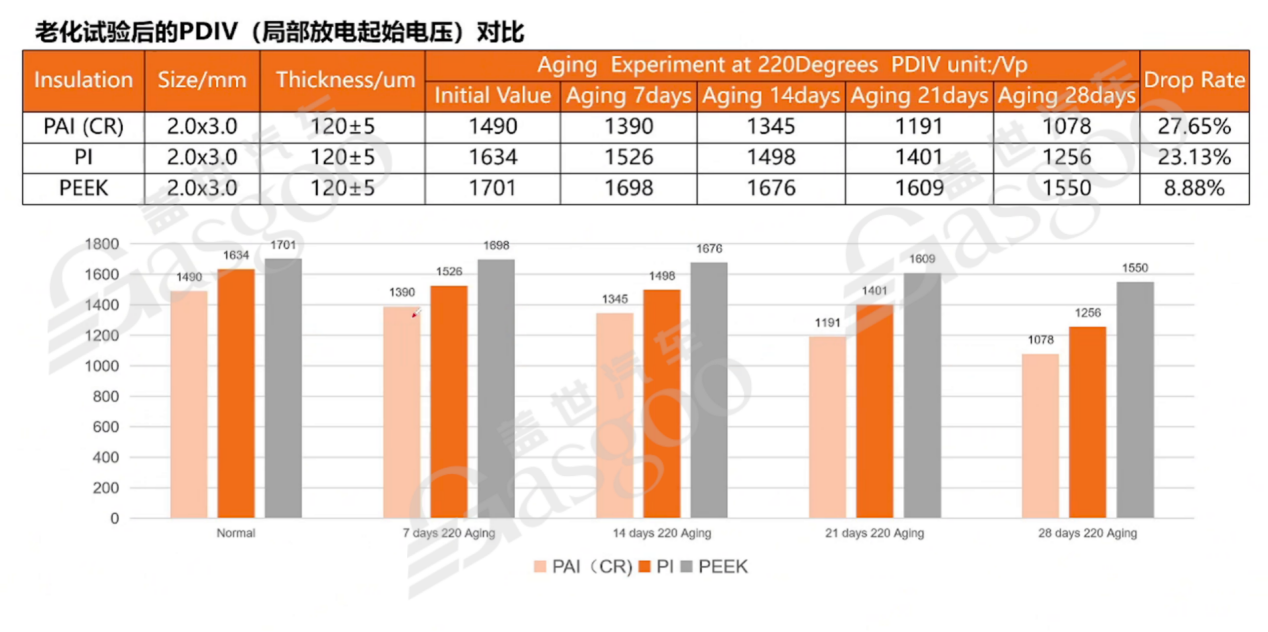

为评估绝缘材料性能,会进行一系列测试。一是PDIV测试,测试结果表明,随着温度升高,不同材料的绝缘漆PDIV值呈下降趋势。实际应用中,油温通常控制在八九十度左右,但为了满足高性能跑车等特殊应用场景的需求,测试会涵盖更广泛的温度范围。在相同测试条件下(尺寸2.0x3.0mm,厚度120±5μm),PEEK材料的PDIV值相对较高,PI材料次之,PAI(CR)材料较低。

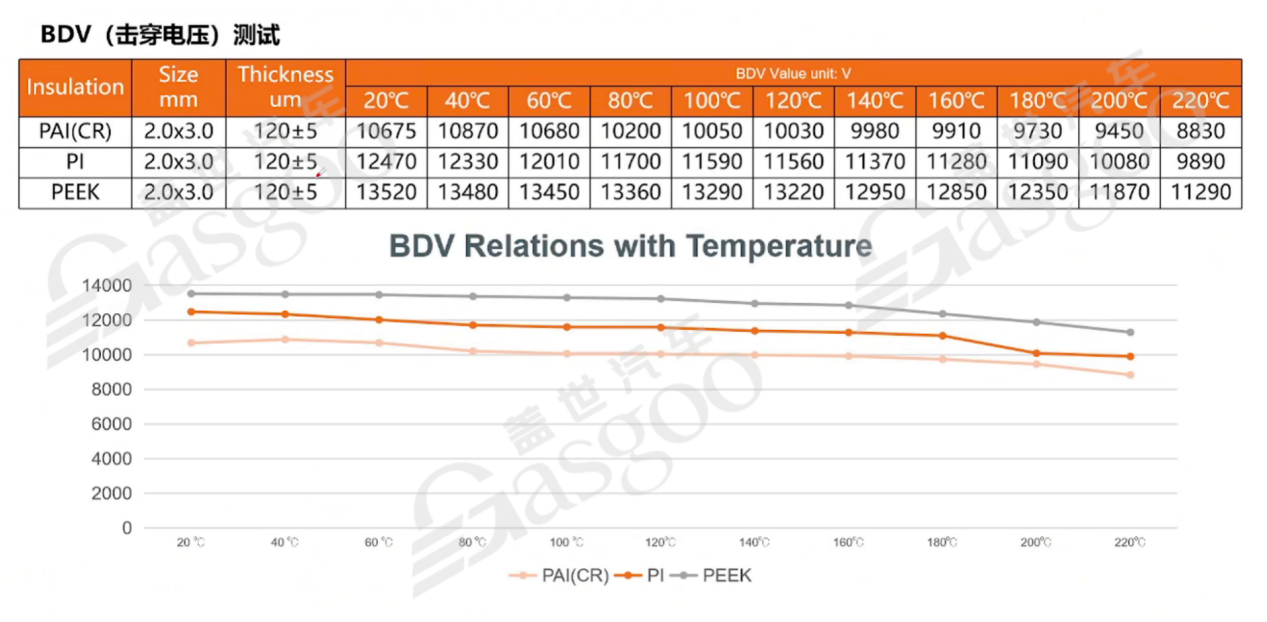

二是BDV测试,击穿电压(BDV)测试结果显示,其变化率相对PDIV测试较为平缓。同样条件下,PEEK材料的BDV值最高,PI材料和PAI(CR)材料依次降低。

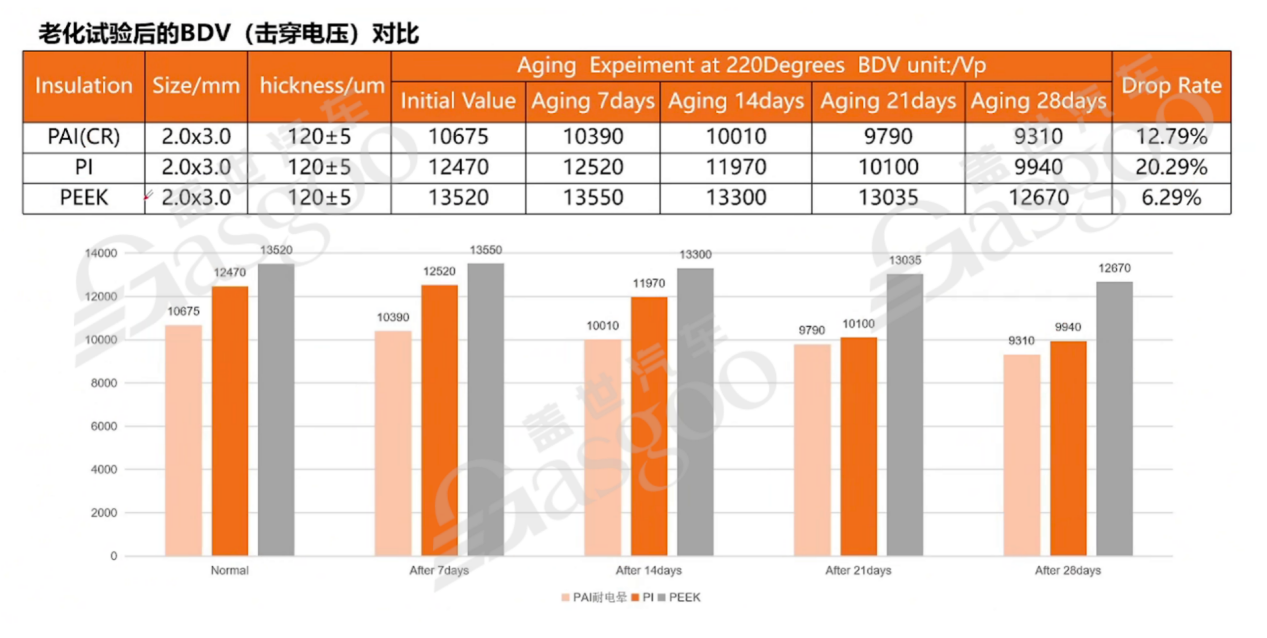

三是老化试验。对PDIV和BDV进行老化试验后发现,PEEK材料在老化过程中性能相对稳定,降幅较小。在220℃老化28天后,PEEK材料的PDIV降幅约为8.88%,BDV降幅约为6.29%;而PAI(CR)和PI材料的降幅相对较大,PDIV降幅分别达到27.65%和23.13%,BDV降幅分别为12.79%和20.29%。

此外,在测试过程中,还需关注扁线周边绝缘层厚度变化、表面破损情况以及油品与扁线的兼容性等问题。通常会筛选3-4家油品供应商,确保油品的耐腐蚀等级符合要求,以保障系统的长期稳定运行。

网友评论