800V高压系统介绍 | 盖世大学堂电气化系列知识讲解(十)

一、800V电驱动设计缺陷规避措施

(一)绝缘材料与工艺开发

新型耐局部放电材料:在800V高压系统中,高频PWM脉冲会对绝缘造成破坏。因此,开发能够抵抗这种破坏作用的新型材料至关重要。通过寻找合适的材料,可有效提升系统的绝缘性能,确保系统稳定运行。

绝缘结构和工艺改进:提高绝缘系统的耐电耗水平、避免机械损伤是提升绝缘可靠性的关键。优化绝缘结构和工艺,能够增强绝缘系统对高压环境的适应性,减少因绝缘问题导致的故障。

阻抗匹配与谐波抑制:采用无源滤波技术,实现电机和逆变器之间电缆与电机的特征阻抗匹配,可有效减少过电压幅值。这有助于降低系统中的谐波干扰,提高电驱动系统的整体性能。

(二)高耐压功率电子元器件选型

碳化硅(SiC)MOSFET相比传统的IGBT,具有高耐压、低导通电阻、耐高频和耐高温等显著优势。在800V高压系统中应用SiC功率器件,能够显著提升逆变器的效率,满足系统对高功率、高效率的需求。

(三)高速轴承电腐蚀抑制

采用综合治理方法,结合消减、疏通、阻堵等措施,可有效解决高速轴承电腐蚀问题。这种综合策略能够从多个角度入手,降低电腐蚀对轴承的损害,延长轴承使用寿命,确保电驱动系统的可靠性。

(四)电磁兼容性(EMC)设计

优化dv/dt:通过优化开关频率和电压压摆率(dv/dt),可减少电磁干扰的产生。合理调整这些参数,能够在保证系统性能的同时,降低电磁干扰对其他电子设备的影响。

屏蔽和滤波:在逆变器设计中考虑高屏蔽和滤波效果,能够有效减少电磁干扰的传播。采用合适的屏蔽材料和滤波电路,可提高系统的电磁兼容性,使电驱动系统更好地适应复杂的电磁环境。

(五)电机设计

通过一系列技术手段,提高电机效率,减少谐波损耗。在800V高压系统下,优化电机设计,能够充分发挥系统优势,提升新能源汽车的动力性能和能源利用效率。

二、市面集成化系统现状

(一)集成水平与市场份额

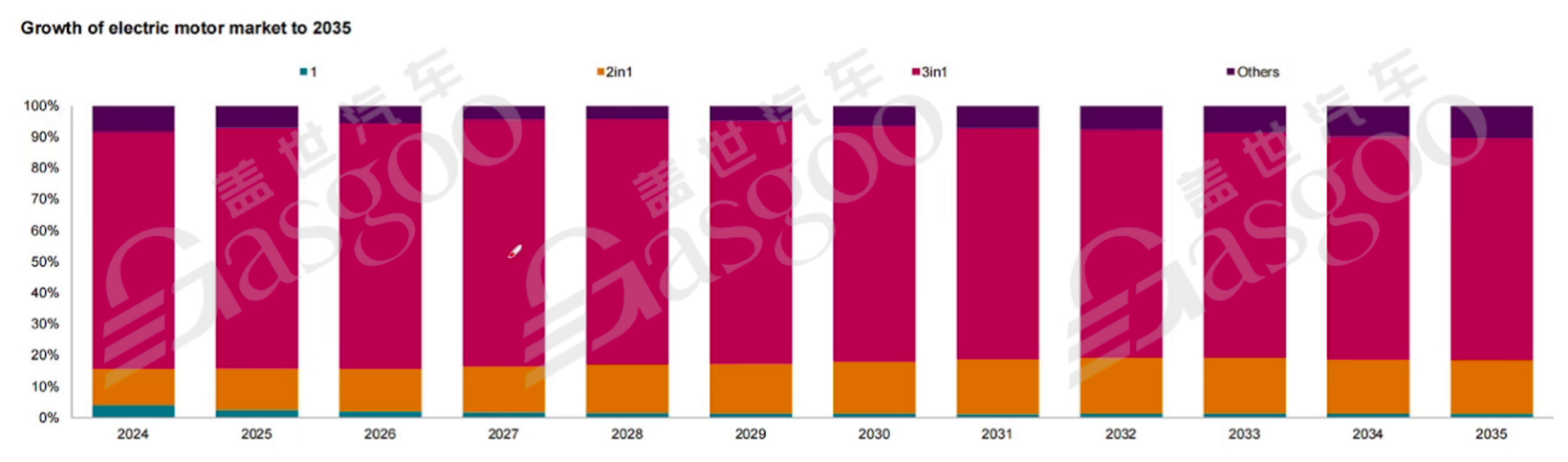

集成化系统的集成水平取决于供应商提供的组件。在推动和电力电子组件方面具备专业知识的供应商,有望带来更高集成度的系统。目前,3in1系统是最主要的轮轴形式,占据市场三分之二以上的份额。预计到2035年,2合1系统将占17%的市场份额,而单一组件或二合一系统可能会逐渐被市场淘汰。

(二)不同企业的集成化系统案例

日产Xin1电驱动系统:2023年3月,日产宣布采用Xin-1方法开发电动动力总成,通过共享和模块化,到2026年开发或制造成本预计比2019年降低30%。日电产和瑞萨共同为Xin-1系统开发6合1系统,包括DC/DC转换器、OBC、PDU、电动机、逆变器、减速器,后续还将集成BMS系统,并采用GaN取代部分功率器件,以减小尺寸和成本。

法雷奥6合1电驱动系统:该系统集成了逆变器、车载充电器、DC/DC转换器、配电单元、电机、减速器,覆盖功率范围从40kW到300kW,兼容400V和800V系统架构,展现出良好的通用性和适应性。

其他企业:博世/联电、精进等企业推出3合1系统,华为推出10合1系统,弗迪动力、无锡星驱等企业也有各自不同集成度的电驱动系统。这些系统在集成部件上既有共性,如电机、电机控制器、减速器、车载充电机、电源分配器、直流/直流分配器等通常会集成在一起,也存在差异,如整车控制器(VCU)、电池管理系统(BMS)等是否集成以及集成方式各有不同。

(三)市场销量对集成化系统的影响

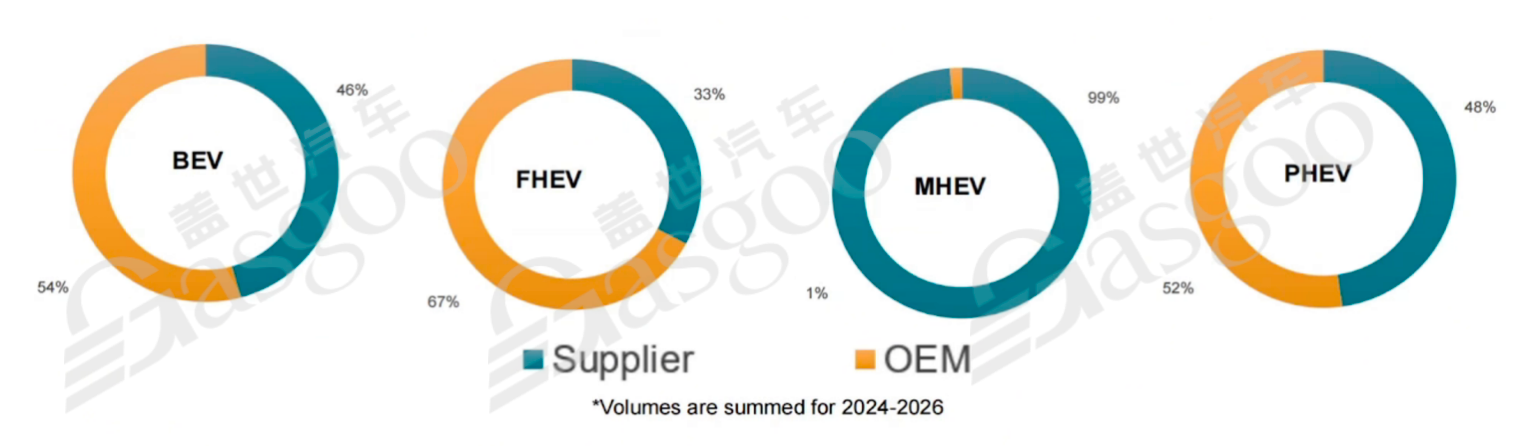

当前,纯电动汽车销量短期放缓,这对供应商和OEM产生了影响。而混合动力汽车,特别是MHEV和PHEV汽车,在短期内呈现上升趋势,为供应商提供了发展机会。这种市场变化促使企业在集成化系统的开发和应用上不断调整策略,以适应市场需求。

三、集成化设计理念及方案

(一)集成化发展方向

市面上的多合一电驱动系统沿着“3+3+X”的方向演进。第一个“3”指电机、电控、减速器组成的三合一电驱系统;第二个“3”是OBC、DCDC、PDU构成的三合一高压充配电系统;“X”则包含VCU、BMS、热管理控制等其他部件。随着技术进步,集成度不断提升,从早期聚焦电驱和充配电系统集成,到后来VCU、BMS加入形成七合一、八合一系统,再到2023年集成TMCU、PTC的十合一系统出现,技术发展日新月异。

(二)性能提升关键技术

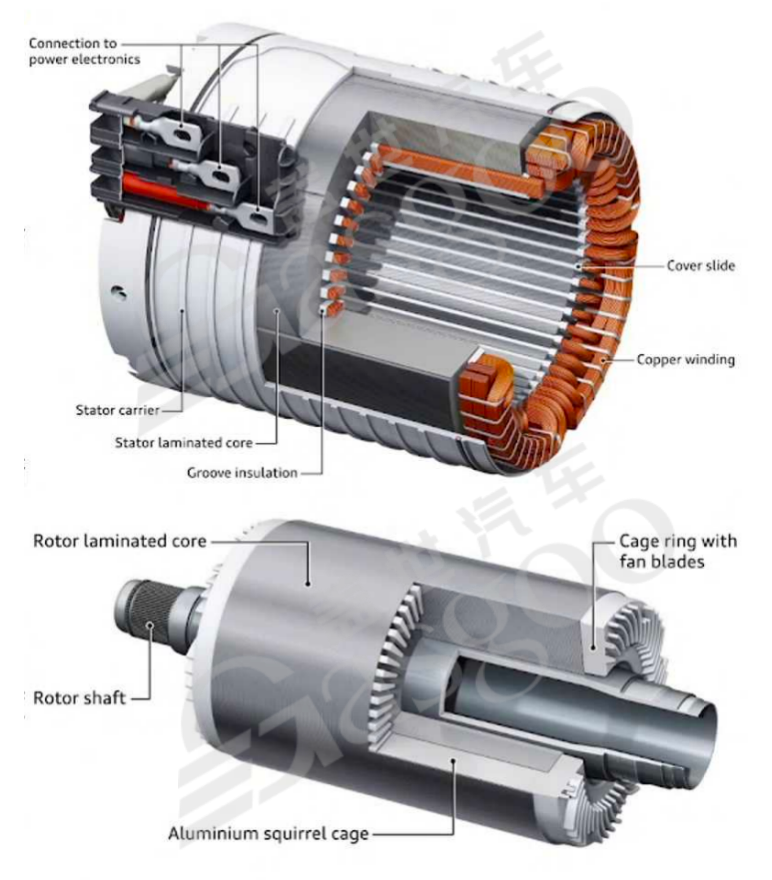

集成电驱系统性能提升的关键技术包括提高功率/扭矩密度、实现高压化、高速化和低成本化。在技术实现上,涉及外向集成、内向集成、器件集成和零件加工集成等多个方面。高压化依赖碳化硅、绝缘技术和轴电流控制;高速化注重转子强度和轴承性能;低成本化则贯穿于各个环节的设计和制造过程中。

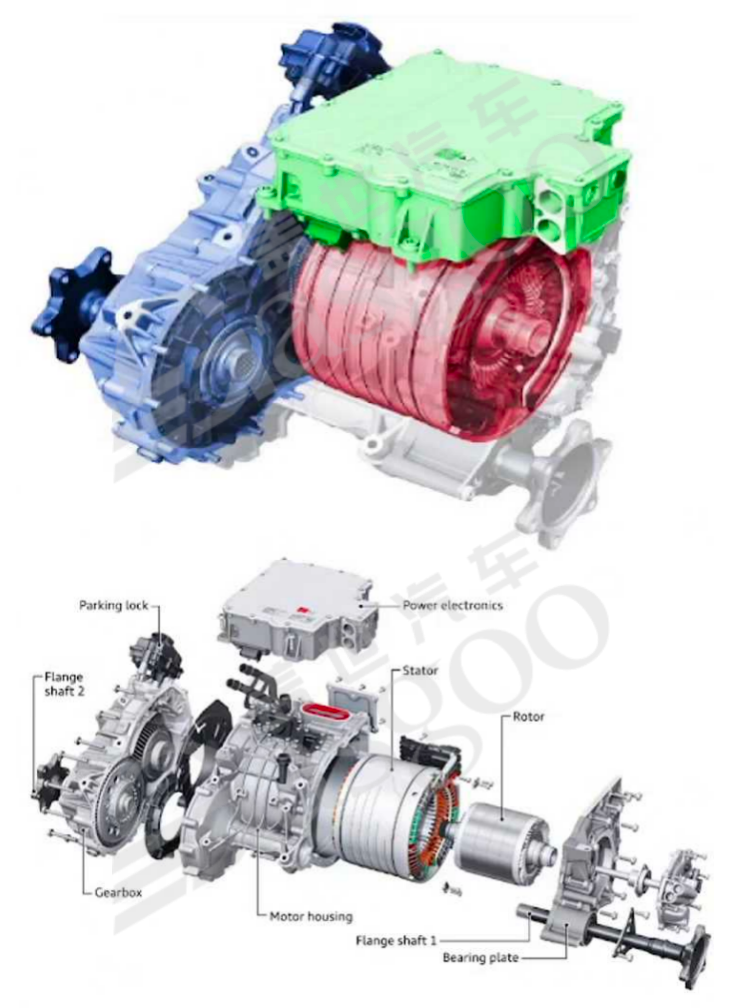

(三)不同集成方案介绍

产品级外向集成方案:以三合一集成布置为例,电机、控制器、减速器三合一集成,有电机和减速器左右布置、控制器布置在上方,以及减速器、电机和控制器左中右布置等方式。这些布置方案通过减少电机三相线、前端盖、连接水管等部件,实现轻量化和成本降低。

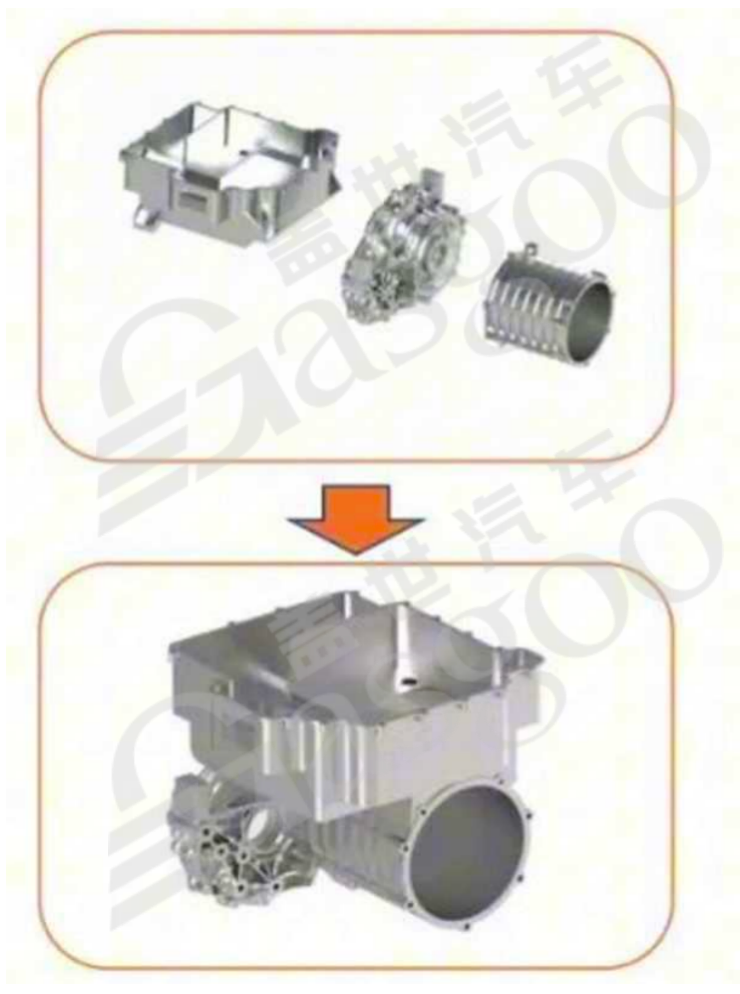

产品级内向集成方案:将电控、电机、减速器右壳体集成,能极大减轻壳体重量。具体措施包括电控与电机共用水道,减少水接头、水管和附属配件,减少控制器与三相密封以及减速器右壳与电机面密封,减少电机与控制器三相连接线束,从而降低装配成本和重量,提高系统紧凑性。

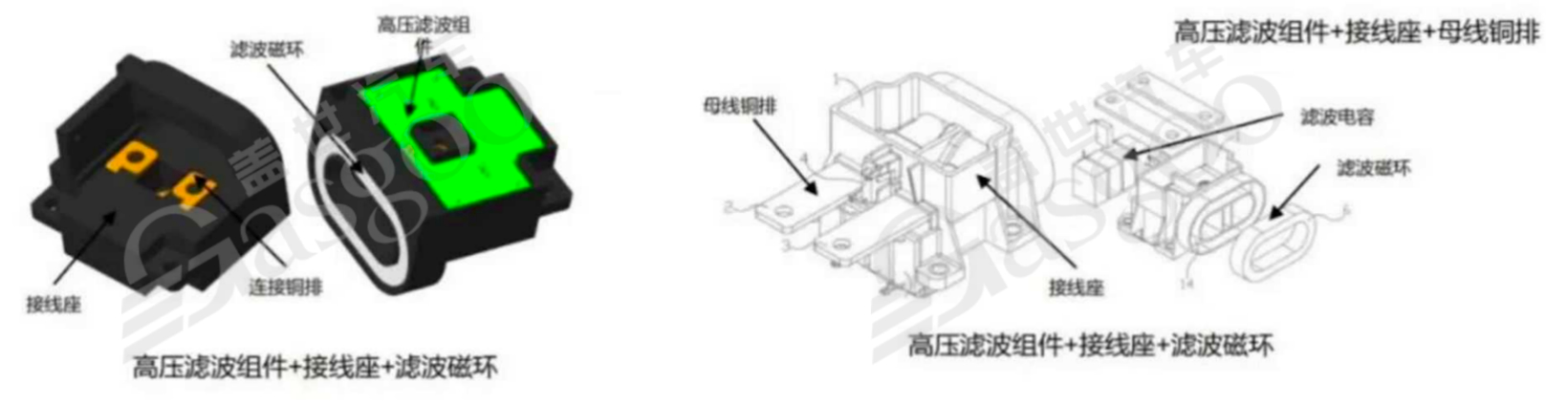

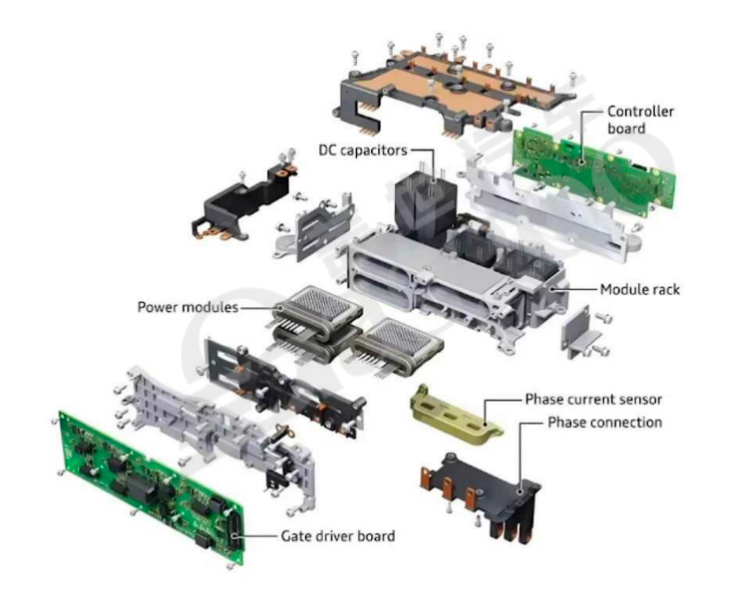

器件集成方案:高压滤波集成方案将控制器高压滤波器件(X、Y电容、PCB、连接铜排等)与母线铜排、连接座集成一体。该方案提升了空间利用率,有助于整机小型化、轻量化设计;取消或减少了器件间螺钉等过渡连接形式,滤波效果优异,提高了产品可靠性;采用模块化设计,便于生产物料管理、组装,提升了生产效率,降低了生产成本,也便于后期售后维修。

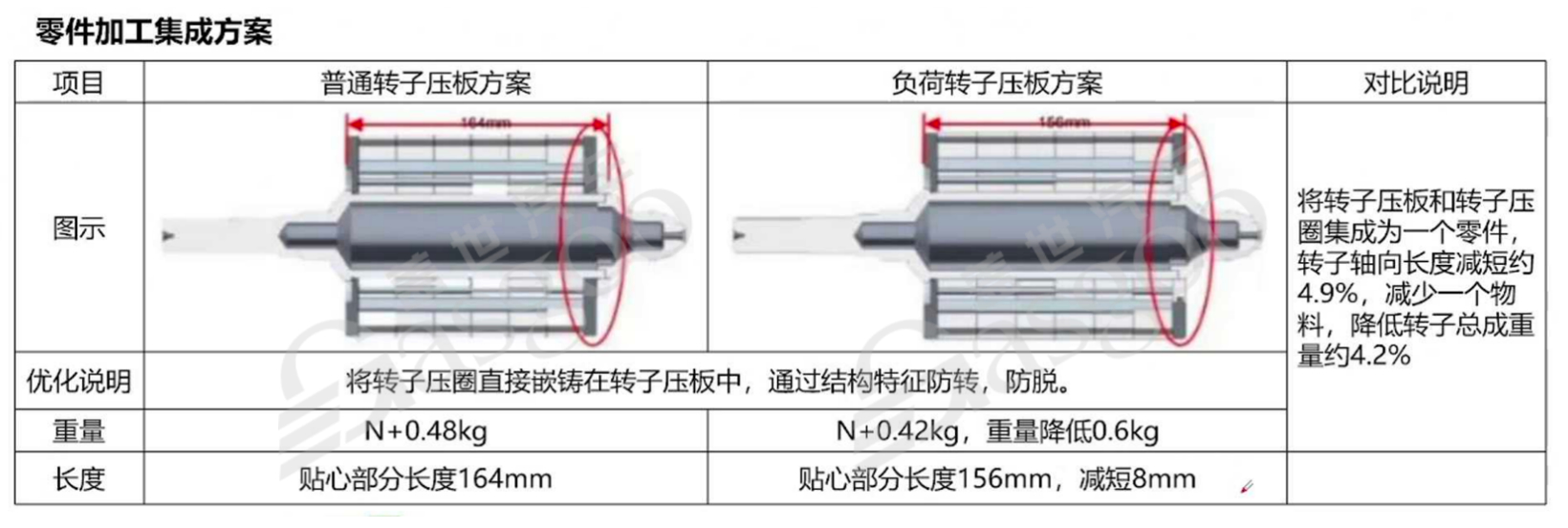

零件加工集成方案:在转轴设计上,从实心轴转变为空心轴,通过改变成型工艺,在保证转轴性能和功能的前提下,转轴重量降低了53.23%。在转子压板设计中,将转子压板和转子压圈集成为一个零件,使转子轴向长度减短约4.9%,减少了一个物料,降低转子总成重量约4.2%,同时通过结构优化确保了连接的可靠性。

四、集成化设计趋势

(一)驱动电机及关键材料技术

关键设计:包括高效冷却系统及热管理技术、高压化扁线定子PDIV定子绕组与绝缘系统技术、全工况高速高噪声品质驱动电机技术、新型电机拓扑与结构(如电励磁同步电机、非晶电机、轴向磁通电机等)设计技术。这些技术的研发和应用,有助于提升驱动电机的性能和效率,满足新能源汽车在不同工况下的需求。

材料与零部件:涉及新型电超导/热超导材料、低损耗漆包线、高导热绝缘材料、重稀土晶界渗透工艺、轻稀土永磁体、碳纤维材料、耐电蚀高速轴承、高精度位置传感器等关键材料与零部件的开发。这些材料和零部件的创新,为驱动电机的性能提升提供了物质基础。

制造工艺与装备:涵盖永磁体成分均匀性和性能一致性、永磁体速凝合金制备工艺、高精度磁场成型工艺与国产装备、多层扁线绕组线型设计与制造工艺、深度耦合电驱动总成下线检测等核心工艺与装备技术。先进的制造工艺和装备是保证驱动电机质量和性能的关键。

(二)电控集成系统技术

集成设计与控制技术:包括多电力电子多领域深度集成技术、电机控制器与电源系统集成设计、动力总成系统跨域控制软件集成技术、高等级电磁兼容/功能安全/网络安全设计技术。这些技术的融合,实现了电控系统的高度集成和智能化控制。

关键元器件与软件架构:具备域控功能集成、符合功能安全ASILD多芯片集成设计与认证技术,类AUTOSAR软件架构与功能安全/网络安全软件功能模块开发与认证技术。这些关键元器件和软件架构的应用,提高了电控系统的可靠性和安全性。

(三)电驱动总成测试评价与绿色制造

系统评价指标:电驱动总成的评价指标包括峰值/连续功率密度(与电压等级、集成形式相关)、峰值效率、高速巡航效率、CLTC工况效率、噪声品质等。商用车电驱动总成还涉及峰值转矩密度、最高效率、WLTP工况效率等指标。减速器关注最高输入转速、峰值效率、CLTC工况效率、噪声品质;变速器注重换挡品质、传动效率、噪声品质;润滑油则考虑粘度指数、油品兼容、温度系数。

绿色制造要求:企业在发展过程中越来越重视绿色制造,包括生产线自动化率、产品可回收和再生利用比例、制造过程碳排放、全生命周期碳排放等方面。同时,对关键制造与测试装备的国产化率也有一定要求,如关键设备国产化率、电力测功机系统国产化率等,以推动产业的可持续发展。

测试评价体系:建立完善的工况效率评价体系、可靠性寿命测试方法、安全认证体系和技术标准体系至关重要。仿真软件的发展也受到关注,包括软件国产化率、AI算法精度、大数据平台利用等方面,这些都有助于提高电驱动系统的开发效率和质量。

五、热管理问题优化

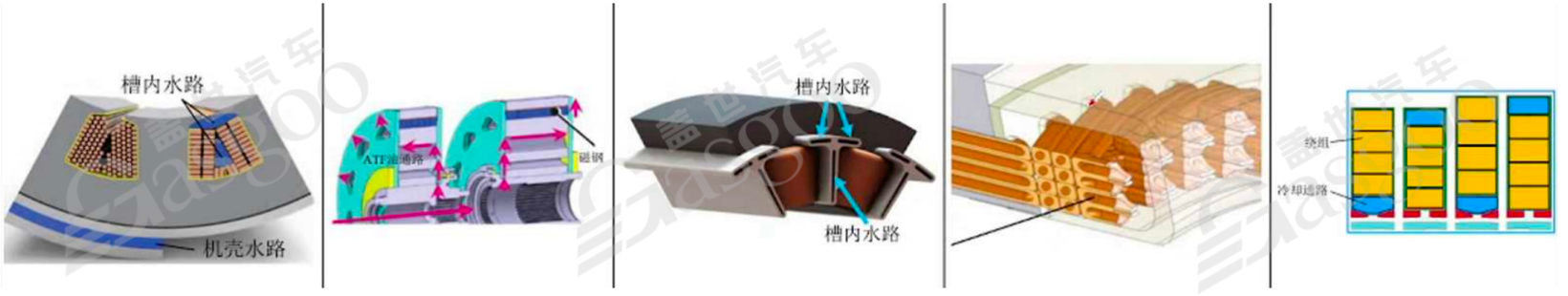

(一)冷却类型及特点

绕组端部油冷:工艺简单成熟,成本低,但冷却效率较低,因为冷却介质不能直接接触发热单元,存在能量转换损失。适用于圆线/扁线绕组,在一些车型如Prius、NissanLeaf2012等中有应用。

机壳水冷:冷却效率高,但冷却系统复杂,转子高速风摩耗大,成本较高。广泛应用于多种车型,如ModelY、BWMi3等。

槽内直接冷却:冷却效果好,但占用槽内空间,成本较高,制造工艺难度大。目前部分企业正在进行技术研发和量产尝试,应用案例包括德国卡尔斯鲁厄理工学院(扁线)、美国威斯康辛大学(圆线)等。

空心导体直接冷却:冷却效果理想,但制造工艺复杂,成本高,目前应用较少,主要处于技术展示和研究阶段。

浸油式冷却:适用于扁线绕组,冷却效果较好,但冷却油路复杂,成本高,在实际应用中也面临一些挑战。

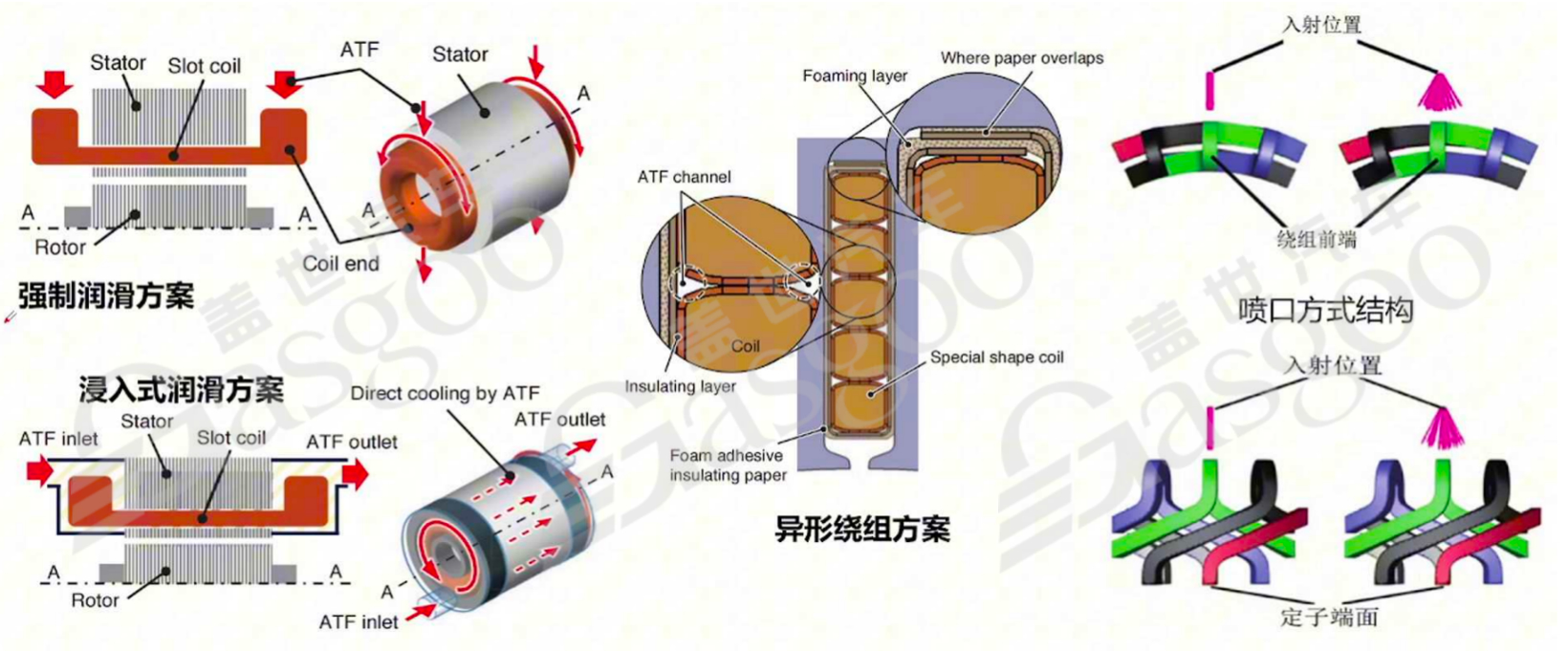

(二)优化设计方案

针对多层绕组中间层冷却性能较弱的问题,提出轴心润滑+强制端部绕组润滑冷却方案。通过改变扁线形态形成油道,实现对绕组周边的直接冷却,相比传统冷却方式效果更好。但该方案在油道密封方面存在挑战,需要精确控制扁线绕组的绝缘层与统一体的偏心度,以确保冷却效果和系统可靠性。

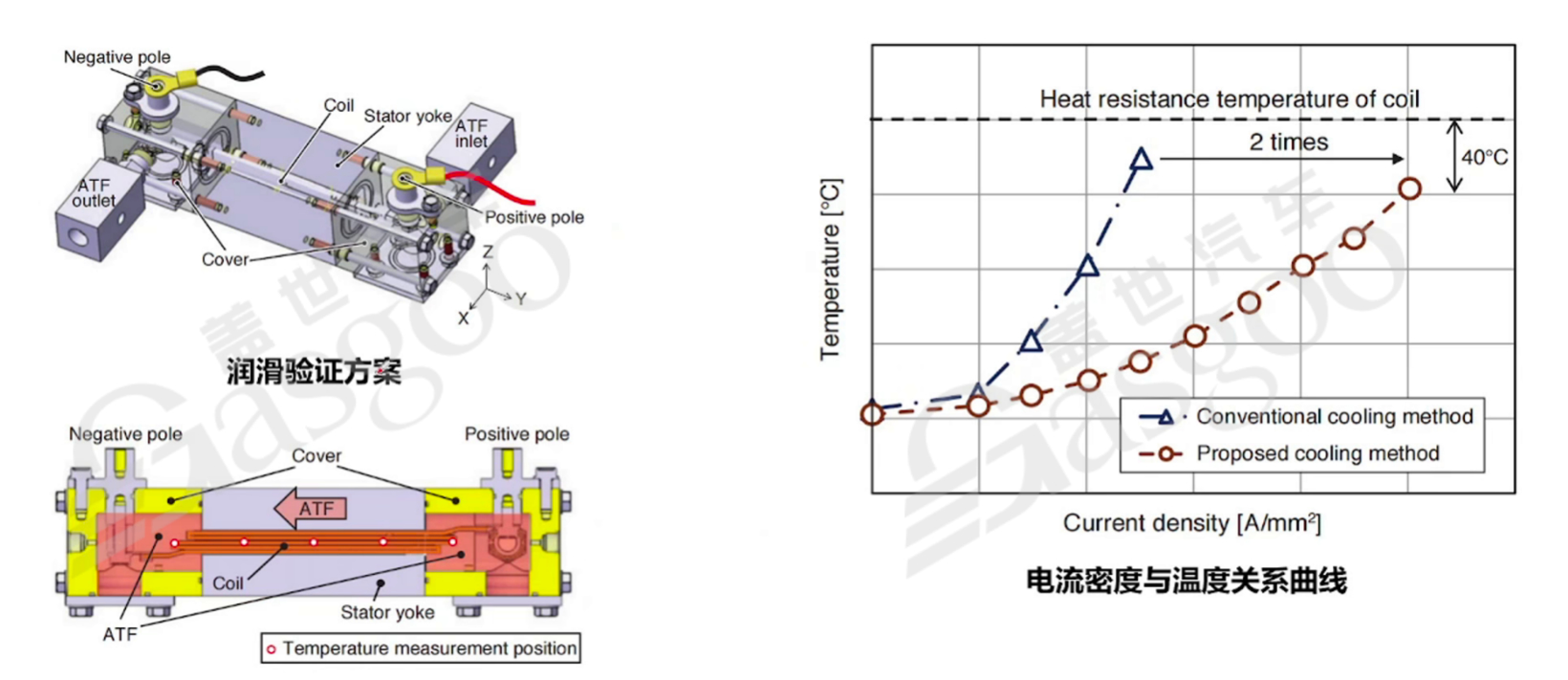

(三)测试结果

通过搭载测试台架,加载DUT样品测试参数(电压/电流),对单一槽内绕组温度进行测试。结果表明,相比传统方案,采用优化设计的冷却方案温度更低。在相同电流密度下,优化方案能有效降低绕组温度,具体降幅根据不同方案有所差异,这为热管理系统的优化提供了有力的实验依据。

网友评论